국내 시판 의류용 투습방수소재의 투습방수 성능평가

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study was conducted to evaluate and compare the waterproofness and water vapor transport properties of 30 waterproof and breathable textiles in the market. MVTR upright cup test with water, MVTR inverted cup test with potassium acetate, and sweating hot plate test method were used for measuring the breathability of fabric samples. The waterproofness of all fabric samples and evaporative resistance of garment ensembles made with 5 selected waterproof and breathable textiles out of 30 samples were tested. The results of this study were as follows. The base fabrics of the most samples were basic weave structure with either polyester or nylon fiber. The waterproofness was over 5000mmH2O for all the samples except densely woven fabrics. The evaporative resistance of garments that were made out of 5 fabric samples with a range of low to high breathability ranged 39.9∼56.7m2ㆍPㆍW-1. The data of the water vapor transport properties of fabric samples varied with different test methods. Overall the bicomponent film fabrics showed better breathability and less standard deviation regardless of test methods. It is expected the breathability data without the information of test conditions used for marketing would confuse the consumers and the apparel manufacturers.

Keywords:

waterproof and breathable fabrics, breathability, waterproofness, garment evaporative resistanceI. 서론

주 5일제 확산 이후 여가 생활과 건강에 대한 관심이 증가하면서 등산복, 스키ㆍ스노우보드복과 같은 아웃도어웨어에 대한 수요 증가와 함께 투습방수소재에 대한 수요는 2000년 이후 크게 증가하였다. 그러나 2012년까지 전년 대비 30% 이상의 연매출 성장률을 보이던 아웃도어웨어 산업은 2012년에 5조 7000억, 2013년에 6조 4000억 원으로 전년대비 12% 정도로 성장률이 낮아졌고 2014년에는 7조원으로 전년대비 9%의 성장률을 나타내 성장세가 둔화되었다(Yoo 2016).

기업 간의 과도한 경쟁과 세계 경기 불황으로 인한 소비자의 소비 침체와 맞물려 아웃도어 시장의 성장률 둔화가 지속될 것으로 예측되기도 하지만 국내 캠핑인구가 최근 3년 동안 4배 증가한 것은 이 시장의 또 다른 성장요인으로 기대되고 있다. 아웃도어 시장규모의 확대는 시장에서 업체 간 경쟁이 점차 심화되는 것을 의미하여 업체들은 자사 제품의 품질 향상 뿐 아니라 향상된 품질을 소비자에게 어필할 수 있는 방법을 모색하는 것이 더욱 필요하게 되었고 아울러 소비자는 다양한 제품 가운데 최종 용도에 맞는 성능의 제품을 선택하는 것이 더욱 복잡해지게 되었다. 기능성 재킷 구매 시점에서 소비자에게 제공되는 제품의 성능정보에 대한 소비자의 인식을 조사한 연구(Lee et al. 2014)에 의하면 소비자의 61.2%가 행택(hang tags)의 내용에 관심을 가지고 있으나 행택의 내용이 정확히 이해되지 않는다는 의견이 80%를 넘는 것으로 나타났다.

투습방수소재는 외부의 비나 눈 또는 바람으로부터 착용자를 보호하는 동시에 인체로부터 발생하는 땀을 배출시켜 쾌적성을 유지시키는 성능이 요구된다. 인체로부터 생산되는 열량은 신체활동 수준에 따라 달라서 안정시 성인은 약 100W의 열을 생산하지만 높은 강도의 운동을 할 경우에는 열생산량이 이의 10배 이상으로 증가하고 이때 인체는 발한량을 증가시켜 체열 방산의 효율이 높은 증발에 의한 방열량을 늘리게 된다. 발한은 특히 추운환경에서 운동을 할 때 체온조절에 중요한 요인이므로 의복은 땀의 방출을 지나치게 막지 않도록 설계되어야 하며 추운환경에서 아웃도어용 의복에 사용되는 투습방수의류의 경우 더욱 그러하다. 소방복, 군복, 아웃도어웨어와 같이 특수 환경에서 착용되는 의복의 경우 수증기가 밖으로 원활히 배출되지 못하면 의복 시스템 내에 또는 투습방수 필름 내부에 수증기가 응축되어 소재의 투습성능을 잃을 수 있다.

국내 시장에서는 이미 다양한 투습방수소재가 시판되고 있으며 투습방수소재의 쾌적성과 방수성능에 대한 다양한 평가방법이 사용되고 있어서 소비자가 소재에 대한 정보를 정확히 이해하는데 어려움이 있음에도 불구하고 시판 소재의 투습도 조사를 통한 비교 연구는 많지 않은 실정이다. 선행연구에서 한국과 일본 투습방수소재 총 24종에 대해 각 나라 제품의 투습도 특성을 비교한 결과 국내 제품의 투습도가 일본에 비해 성능이 떨어진다고 보고된 바 있다(Kim et al. 2007). 그러나 실제로는 제품의 용도에 따라 요구되는 성능이 다르고 시험방법에 따라 시험 조건이나 원리가 달라서 어떠한 시험 방법으로 평가했느냐에 따라 시료별 투습도 순위가 달라지는 경우가 많아 시장에서 혼란이 야기되고 있는 실정이다(McCullough et al. 2003). 즉, 의류업체에서는 자사 제품을 개발하기 위하여 주로 소재업체에서 제시하는 정보에 의존하는데 소재업체에서는 주로 자사 제품의 성능을 극대화 시킬 수 있는 실험 결과를 제시하므로 지금과 같이 업계의 경쟁이 심화된 상황에서 특히 의류 업체뿐 아니라 소비자의 소재에 대한 객관적인 정보 획득이 요구되어 진다.

이에 이 연구에서는 국내에서 시판되는 투습방수소재에 대하여 다양한 방법으로 성능을 평가하여 시판 소재의 필름에 따른 투습성과 방수성능을 제시하고 시험평가법에 따른 결과를 비교 제시함으로써 업체의 소재개발을 위해 활용 가능한 데이터를 제공하고 소비자와 의류업체의 제품 선택을 위한 독립적인 정보를 제공해 주는 것을 목표로 하였다.

II. 연구방법

1. 소재 수집

본 조사를 위하여 국내 소재 및 의류 생산업체로부터 40여종의 투습방수소재를 구하였다(Table 1). 이 중 중복되거나 비슷한 특성을 갖는 소재를 제외하고 총 30종의 투습방수원단을 선정하였다. 수집된 소재는 투습방수소재로서 고밀도 직물(2종), 미세다공형 코팅/라미네이트(11종), 친수무공형 코팅/라미네이트(7종)와 복합형 원단(9종)의 네 그룹과 무기능 방수원단(1종)으로 구성되었다.

2. 투습방수소재의 투습ㆍ방수성능 평가

직물의 투습도를 측정하는 방법은 직물의 수증기 투과율을 측정하는 방법과 증발열저항을 측정하는 방법으로 구분된다. 일반적으로 생리학자들은 인체의 피부표면에서 발생하는 땀이 직물을 통해서 증발되는 양을 증발열저항으로 측정하는 것을 선호하는 반면 직물이나 의복을 개발하는 업체에서는 수증기가 직물을 투과하는 양으로 투습도를 측정하는 경우가 많다. 이 연구에서는 다양한 투습도 측정방법 가운데 국내에서 많이 사용되고 있는 측정방법으로 Upright MVTR 투습법 시험법(이하 워터법), Inverted MVTR 투습컵 시험법(이하 초산칼륨법)(KS 1998; ASTM 1999; ISO 2004)과 발한열판시험법(ISO 1993)을 이용해 직물의 투습도를 측정하였다.

① MVTR 투습컵 시험법

소재의 수증기 투과성능을 평가하기 위하여 KS K 0594: 섬유제품의 투습도 측정 방법(KS 1998)에서 워터법과 초산칼륨법을 이용하여 평가하였다. 워터법은 규정 환경 조건에서 1시간 동안 시료 1m2를 통과하는 수증기의 무게를 측정하였고 단위는 gㆍm-2ㆍh-1 또는 gㆍm-2ㆍ24h-1로 표시하였다. 실험은 40℃의 물을 시험편과의 거리가 10mm 되도록 채우고 이 시험체를 온도 40 ± 2℃, 상대습도 50 ± 5%, 기류 약 0.5m/s의 항온항습 장치에 넣고 1시간 후 시험체를 꺼내어 무게를 잰 후(a1) 다시 1시간 측정 후 무게를 측정하여(a2) 단위시간당 무게 감소량으로부터 투습도를 구하였다.

P = 10(a1-a2)/A

P: 투습도(gㆍm-2ㆍ24h-1)

a1: 실험 초기 무게(g)

a2: 실험 후의 무게(g)

A: 투습면적(cm2)

초산칼륨법도 시료의 수증기 투과성능은 일정 시간동안 시료를 통하여 증발된 수증기의 양을 무게 변화로 측정하는 직접 측정법인 것은 워터법과 같다(Japanese Standards Association 1993; Korea Standards Association 1998; ISO 2004). 그러나 물 대신 흡습제로서 초산칼륨을 사용하고 컵을 뒤집어 흡습제와 직물 사이에 공기층이 없는 상태(inverted)로 하여 일정시간 동안 흡습제가 수증기를 흡수한 양을 흡습제의 무게 변화로 계산하는 방법이다. 투습도는 아래의 식을 이용하여 계산한 값을 하루 동안 1m2의 직물을 통해 증발한 수증기의 양(gㆍm-2ㆍ24h-1)으로 환산하여 제시하였다.

실험은 온도 23℃의 물이 들어있는 수조를 30 ± 2℃의 공기가 순환하는 항온장치에 넣고 시험편 지지틀에 시험편의 이면이 지지틀 바깥쪽 방향으로 향하도록 장착한 후 이 시험편 지지틀이 항온장치 안의 수조에 떠오를 수 있도록 고정시켰다. 투습컵을 온도 23℃로 유지된 초산칼륨용액으로 2/3 정도가 되도록 채우고 투습도 측정용 보조 필름을 고무밴드로 장착하여 시험체로 하였다. 시험체를 거꾸로 세워 시험편 지지틀에 넣고 15분 후에 시험체를 꺼내어 흡습제에 흡수된 수증기의 양을 무게 변화로 계산하였다. 이 시험방법은 시험편의 이면 즉 투습방수 필름 면이 물과 접촉하고 시료의 표면 쪽에 흡습제를 덮은 필름이 위치하고 있어 시료 양쪽 면에 모두 공기층이 없고, 시료 양쪽 면의 상대습도 차이가 커서 다른 시험법으로 측정된 결과에 비해 높은 투습율을 보이게 되고 측정 시간도 상대적으로 짧은 시험법이다.

② 발한열판법(Sweating hot plate test)

소재의 투습도를 평가하는 다른 방법으로 ISO 11092(ISO 1993)를 이용하여 소재의 수증기 증발열저항을 측정하였다. 투습도가 일정 시간 동안 무게 변화를 직접 측정하여 계산하는 반면, 발한열판법은 피부온과 같은 온도로 가열된 열판으로부터 시료를 통해 수증기가 증발될 때 발생하는 열 손실량을 간접적으로 측정하는 열량법에 속한다. 이는 인체의 땀에 의한 열방출 기전과 유사하여 사람의 온열적 쾌적감과 가장 상관이 있는 것으로 인식되어 최근 국내외적으로 많이 이용되고 있다.

발한열판법은 발한판(test plate)의 가장자리와 아래쪽에 각각의 보조히터(guard heater, bucking heater)를 두어 열이 발한판에서 직물을 거쳐 외부 환경으로만 흐르도록 하여 피부에서 환경으로 열이 이동하는 것을 시뮬레이트 하도록 설계되었다. 실험은 환경온도 35℃, 습도 40%R.H., 기류 1mㆍs-1로 유지되는 항온항습 챔버 내에서 발한열판이 인체가 쾌적할 때의 평균 피부온도인 35℃로 유지되도록 설정하였다. 증발열저항 측정 조건을 위해 열판에 물을 공급하여 표면이 포화상태에 이르도록 하고, 열판위의 시료가 젖는 것을 막기 위하여 셀로판 필름으로 덮은 후 시료를 올려놓음으로써 수증기 형태의 수분이 시료에 전달되도록 하였다. 시료를 열판 위에 놓은 후 데이터가 안정되었을 때의 소비전력량을 측정하고 아래의 식을 이용하여 수증기 증발열저항 값을 계산하였다.

Ret = (Ps-Pa)A/H

Ret: 공기층을 포함한 섬유시스템에 대한 총 증발열저항(m2ㆍPㆍW-1)

A: 측정면적(m2)

Ps: 피부온도의 포화수증기압(Ps)

Pa: 환경온도의 포화수증기압(Pa)

H: 전력공급량(W)

방수성은 투습방수소재의 중요한 성능 가운데 하나로 직물이 물의 압력에 저항하여 물이 스며들지 않도록 하는 성능으로 내수압에 의해 평가된다. 직물의 방수성은 직물의 고유한 성질과 형태적 인자에 의하여 결정되며 또한 외부의 인자에 의해서도 영향을 받는다. 즉, 직물과 접촉하는 물의 양, 접촉시간, 직물과 물의 온도, 직물 표면의 흡수상태, 물방울이 직물에 충돌하는 힘, 도포 물질의 양과 성분, 방수제를 사용한 경우 방수제의 성질 등에 의해 직물의 방수성이 결정된다(Kim et al. 2004). 내수압은 수압의 단위(mm water column)로 숫자가 클수록 소재의 방수성이 우수함을 의미한다. 이 연구에서 사용한 저수압에 의한 내수도 시험법은 내수압시험기를 사용하여 단위면적당 일정한 속도로 수압을 가했을 때 원단 표면에 물방울 3개가 보일 때의 수압을 측정하는 것이다. 실험은 100cm2 크기의 샘플을 원형 클램프에 물린 다음 일정한 속도(60mmH2O)로 수압을 증가시켜 시험편 뒷면에서 3개의 물방울이 보일 때의 수압을 기록하였다(ISO 1981).

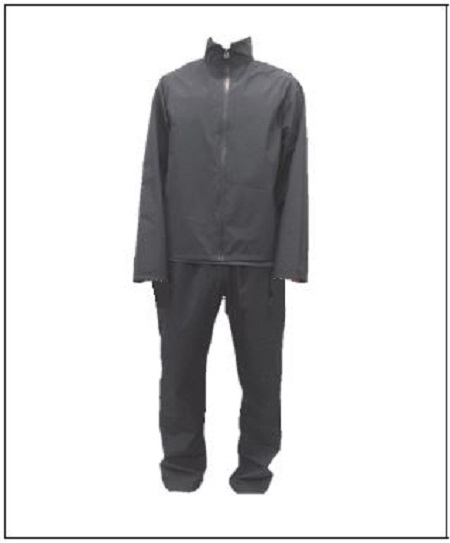

의복 시스템의 증발열저항을 측정하기 위하여 직물의 물성 실험에서 사용되었던 직물 가운데 투습성이 다양하게 분포하도록 총 5종의 시료를 선정하였다. 이를 위하여 투습성이 가장 높은 소재에서 가장 낮은 소재를 포함시키기 위해 고밀도 직물(G20)과 무기능 원단(G21)을 선정하고, 직물의 증발열저항 값에 따라 증발열저항 값이 가장 낮은 원단(W6), 가장 높은 원단(P6), 및 이들의 평균값에 가까운 원단(K1)을 선정하였다. 선정된 원단으로 같은 패턴의 재킷과 바지를 제작한 후(Fig. 1) 발한 마네킨(Newton thermal manikin system, MTNW Co., USA)을 이용하여 의복 시스템의 증발열저항을 측정하였다. 실험에 사용된 마네킨은 서양 남성을 기준으로 체표면적이 1.81m2로 전체가 20개의 온도 조절 및 측정 부위로 나뉘어져 있다. 마네킨은 인체 피부 표면의 땀샘에서 발한이 일어나는 것을 시뮬레이트하기 위하여 표면에 마이크로 튜브에 의해 연결된 134개의 인공 땀샘을 가지고 있어서 실험이 진행되는 동안 이 발한샘을 통하여 마네킨 피부 표면에 물이 지속적으로 공급되도록 제작되었다. 실험의복이 젖는 것을 막아 의복표면에서 수증기의 증발이 이루어지도록 하기 위하여, 또 일정한 거리를 두고 떨어져 있는 인공 땀샘으로부터의 수분이 피부표면에 고르게 분산되도록 하기 위하여 이중직 스프레치 원단으로 제작된 의복을 실험복 안에 착용시켰다. 실험은 환경온도와 습도가 제어되는 인공기후실에서 20℃, 50% R.H.로 설정된 조건에서 진행되었고, 이때 마네킨의 피부온도는 34℃로 유지하였다. 실험은 ASTM F2370(ASTM 2010)에 제시되어 있는 방법을 따랐다.

Ret = (Ps-Pa)A/H

Ret: 의복의 증발열저항(m2ㆍPㆍW-1)

A: 마네킨 체표면적(m2)

Ps: 피부온도의 포화수증기압(Ps)

Pa: 환경온도의 포화수증기압(Pa)

H: 전력공급량(W)

3. 분석방법

실험결과는 소재의 투습도와 내수도를 각 시험방법별로 제시하였고, SPSS 19.0 for windows를 이용하여 필름의 종류에 따른 평균분석을 실시하였다.

III. 결과 및 고찰

1. 투습방수소재 특성

조사 결과 투습방수소재의 베이스 직물은 P6를 제외하고 모두 폴리에스터 또는 나일론이었고 대부분 밀도가 높은 평직 구조를 갖는 것으로 나타났다. 직물의 무게는 0.28g(G11)~1.05g(W9), 두께는 0.10 mm(G11)~0.71mm(W9)에 분포하였다. 연구에 사용된 직물의 필름의 종류는 투습성을 갖지 않는 무기능 방수 직물인 G21을 제외하고 Microporous(미세다공형) 코팅 또는 라미네이트, Monolithic(친수무공형) 코팅 또는 라미네이트, Bicomponent(복합형), 고밀도직물로 구성되었다.

2. 직물의 투습도와 내수도 평가결과

실험에 사용된 전체 시료에 대한 투습도와 내수도 평가 결과를 아래 Table 2에 제시하였다. 무기능 원단과 고밀도직물을 제외한 투습방수소재의 경우 워터법 실험결과 748.6~2653.6gㆍm-2ㆍ24h-1, 초산칼륨법 실험결과 5186.0~37811.0gㆍm-2ㆍ24h-1, 발한열판법 실험결과 3.8~41.5m2ㆍPㆍW-1로 분포하였다. 이와 같이 투습방수소재의 투습도는 시험방법에 따라 그 절대값이 다르며 소재별 투습도 순위도 시험방법에 따라 다른 것으로 나타났다. 원단의 필름의 종류에 따라 투습도 측정 결과를 정리해 보면 다음과 같다. 워터법 실험결과 미세다공형 필름의 투습도는 평균 2002.8 ± 490.6gㆍm-2ㆍ24h-1, 친수무공형은 1707.7 ± 518.9gㆍm-2ㆍ24h-1이었으며, 복합형은 평균 2392.4 ± 182.6gㆍm-2ㆍ24h-1의 값을 보여 복합형이 우수한 투습성을 보였다. 초산칼륨법에 의한 평가 결과도 복합형 소재(27272.6 ± 555.2gㆍm-2ㆍ24h-1)가 가장 높은 투습도를 보이는 것으로 나타났다. 컵테스트 시험방법 간의 투습도를 비교한 결과 초산칼륨법이 워터법보다 높은 투습도를 보였다. 발한열판시험법을 이용한 증발열저항 값은 원단과 발한판 사이의 공기층 제어가 어렵고 원단을 통한 수증기 투과가 어려워 측정이 불가능하였던 무기능 원단(G21)을 제외하면 전체 시료의 값이 3.8~ 41.5m2ㆍPㆍW-1에 분포하였고, 이 중 복합형 원단이 전반적으로 우수한 쾌적성을 보였다. 고밀도 직물과 무기능 원단을 제외한 전체 시료를 필름의 종류(미세다공형, 친수무공형, 복합형)에 따라 세 그룹으로 나누고 각 그룹별 투습도와 내수도에 대한 평균분석을 실시한 결과 초산칼륨법(p<0.01), 워터법(p<0.05), 내수도법(p<0.05)에서 필름의 종류에 따라 결과에 유의한 차이를 보였다(Table 3). 복합형 필름의 경우 모든 시험방법으로 측정한 결과 가장 우수한 투습성능을 보였을 뿐 아니라 내수도도 가장 높은 결과를 보여서 측정 방법과 관계없이 복합형이 가장 우수한 성능을 보이는 것으로 나타났다. 미세다공형 필름의 경우 워터법으로 투습도를 측정한 결과 친수무공형보다 높았으나 초산칼륨법 측정 결과는 친수무공형보다 낮았다. 이는 시료와 수분 사이에 있는 공기층이 있는 워터법의 경우 미세다공형 필름의 기공을 통하여 투습이 잘 이루어지고 공기층 없이 시료가 수분과 닿은 시험 조건인 초산칼륨법의 경우 친수무공형 필름이 소수성 미세다공형 필름보다 투습이 잘 이루어지기 때문인 것으로 생각된다.

내수압이 5000인 시료는 5m 높이의 수압 조건에서 시료 표면에 물방울이 3개 생길 정도의 방수성을 의미하며 일반적으로 바람을 동반한 비의 경우 약 1500mmH2O, 폭우의 경우 약 2000mmH2O, 허리케인 정도의 비의 경우 약 7000mmH2O 이상 정도의 방수성이 요구된다. 따라서 일반인의 가벼운 레저활동을 위한 의류의 경우 약 2000mmH2O로도 방수성이 유지될 수 있을 것으로 기대되고 특수복이 아닌 일반 의류용 소재의 경우도 10000mmH2O 이상의 방수성은 필요하지 않을 것으로 기대된다. 본 조사에 사용된 소재의 내수도 평가 결과 내수도가 5000 mmH2O 보다 낮은 경우는 고밀도직물 G19~20(평균 331.2mmH2O)과 P11(4793.3mmH2O) 뿐 이어서 대부분의 투습방수소재는 5000mmH2O 이상의 내수도를 갖는 것으로 나타났다. 원단의 내수도는 높더라도 투습방수 의류제품의 경우 설계되는 방법이나 심실링 조건, 패턴, 강우량, 풍속, 특정 부위에 가해지는 압력 등에 의해 심실링 부위를 통해 수분이 침투되기 쉽다. 따라서 소재 상태에서의 내수도 뿐 아니라 완제품에 대한 내수도 평가가 요구된다.

Table 2에서 Breath_WR Group은 수증기 증발열저항 값에 따라 3개의 그룹(B1: 0~20m2ㆍPㆍW-1, B2: 20~40m2ㆍPㆍW-1, B3: 40m2ㆍPㆍW-1 이상)으로 나누고 내수도를 기준으로 R1: 8000Pa(816mmH2O) 이하, R2: 8000~13000 Pa(816~1326mmH2O), R3: 13000Pa(1326mm H2O) 이상의 세 그룹으로 나누어 그룹으로 제시한 것이다(EN 2003). B1R1의 경우 증발열저항 값과 내수도 모두 낮은 그룹으로 생활방수정도의 방수성을 갖는 것으로 기대되어 가벼운 활동 또는 스트리트 패션 정도의 개념으로 활용 가능할 것으로 생각된다. B1R3의 경우 높은 투습도와 1300mmH2O 이상의 내수도로 높은 수준의 쾌적성과 기능성이 모두 요구 되는 스포츠웨어 등에 적합할 것으로 기대되고 특히, 내수도가 높은 그룹의 경우에는 특수복 또는 아웃도어웨어 등에 사용이 가능할 것으로 기대된다. 실험 결과 본 조사에 사용된 대부분의 원단은 B1R3에 속하는 것으로 나타났다. 한편 EN 343에서는 증발열저항 값에 따라 최대 착용시간을 제한하여 증발열저항 값이 40m2ㆍPㆍW-1 이상인 경우에는 보호복에 사용될 때 착용시간을 제한할 것을 제안하고 있다. 예를 들어 증발열저항 값이 20m2ㆍPㆍW-1이하인 경우 10℃에서 착용시간이 12시간까지 가능한 반면, 40m2ㆍPㆍW-1 이하인 경우는 같은 온도에서 4시간으로 제한하고 있다. 인체의 주관적 쾌적감 및 온열생리반응의 경우 유럽인의 데이터를 그대로 받아들이는 데에는 한계가 있으므로 향후 우리나라 사람을 대상으로 기준을 설정한다면 직물의 물리적 측정치를 이용하여 최종 사용 용도를 선정하는 것이 가능할 것이다.

3. 의복의 증발열저항 범위

조사된 시료로부터 저투습에서 고투습에 이르는 세 개의 샘플을 선택하고(W6, K1, P6) 여기에 고밀도 직물(G20)과 무기능 방수원단(G21)을 추가하여 총 5개의 원단으로부터 재킷과 바지를 같은 사이즈로 제작한 후 써멀 마네킨을 이용하여 의복의 증발열저항 값을 측정한 결과를 Table 4에 제시하였다. 의복의 증발열저항 측정이 어려운 무기능 방수 의복을 제외하고 투습방수소재로 제작된 의복으로 마네킨의 손, 발, 머리를 제외한 전체 표면을 피복하였을 때 의복의 증발열저항은 39.9~56.7m2ㆍPㆍW-1에 분포하는 것으로 나타났다. 따라서 시판 투습방수 의류제품의 증발열저항은 대부분 이 범위 내에 분포할 것으로 기대된다.

IV. 요약 및 결론

이 연구는 국내에서 생산된 원단에 대하여 다양한 방법으로 투습방수성능을 평가함으로써 투습방수소재의 성능에 대한 데이타를 제공하여 업체의 소재개발과 소비자의 제품선택을 위한 독립적인 정보를 제공해 주고자 시도되었다. 총 30종의 소재를 대상으로 투습도와 내수도를 평가한 결과는 다음과 같다.

1. 조사 결과 투습방수소재의 베이스 직물은 대부분 폴리에스터 또는 나일론으로 밀도가 높은 평직 구조를 갖는 것으로 나타났다.

2. 투습방수소재의 투습도는 시험방법에 따라 결과가 다르고 소재별 투습도 경향도 다른 것으로 나타났다. 무기능 원단과 고밀도직물을 제외한 투습방수소재의 경우 워터법 실험결과 748.6~2653.6gㆍm-2ㆍ24h-1, 초산칼륨법 실험결과 5186.0~37811.0gㆍm-2ㆍ24h-1, 발한열판법 실험결과 3.8~41.5m2ㆍPㆍW-1로 분포하였다. 실험결과 복합형 원단이 시험방법에 관계없이 미세다공형, 친수무공형 원단에 비해 반복 실험시 편차가 적고 우수한 투습방수 성능을 보였다.

3. 저수압법에 의해 내수도를 평가한 결과 고밀도 직물을 제외한 대부분의 소재는 5000mmH2O 이상의 값을 보였다.

4. 투습도와 내수도 평가에 사용된 원단 가운데 전체 샘플을 대표하는 5종의 원단으로 재킷과 바지를 제작하여 의복의 증발열저항 값을 측정한 결과 39.9~56.7m2ㆍPㆍW-1에 분포하였다.

이 연구 결과 복합형 필름 소재의 경우 투습성능과 방수성능 모두 우수한 경향을 보이는 것으로 나타났다. 그러나 다양한 투습방수소재에 대하여 다른 시험방법으로 투습도를 평가한 결과 시험환경조건, 필름 소재의 종류 등에 따라 결과가 달라서 다른 방법으로 측정된 투습도를 비교하는 것은 어려운 것으로 나타났다. 따라서 시험 업체의 홍보용 정보에 의존하여 제품의 기능을 판단하는 소비자의 피해를 줄일 수 있는 방안이 마련되어야 할 것이다.

References

- ASTM International, (1999), ASTM E96-95: Standard test methods for water vapor transmission of materials, ASTM Int.

- ASTM International, (2010), ASTM F2370: Standard test method for measuring the evaporative resistance of clothing using a sweating manikin, ASTM Int.

- ISO, (1981), ISO 811: Determination of resistance to water penetration-hydrostatic pressure test, ISO.

- ISO, (1993), ISO 11092: Textiles-physiological effectsmeasurement of thermal and water-vapor resistance under steady-state conditions(sweating guarded-hot plate test), ISO.

- ISO, (2004), ISO 15496: Textiles, Measurement of water vapor permeability of textiles for the purpose of quality control, ISO.

- Japanese Standards Association, (1993), JIS L 1099: Testing methods for water resistance of textiles, Jpn Stand Assoc.

- Kim, EA., Yoo, SJ., (2004), Waterproof and breathable textiles and evaluation technology, Fiber Technol Ind, 8(3), p271-285.

- Kim, SR., Kim, SJ., Park, KS., Chae, CS., (2007), Comparison analysis of the waterproof and breathable textiles produced at Korea and Japan, Proceedings of the Korean Soc of Clothing and Text Conference, p209-212.

- Korea Standards Association, (1998), KS K 0594: Testing methods for water vapor transmission of textile products, Korean Stand Assoc.

-

Lee, EB., Bang, GS., Yoo, SJ., (2014), A survey on current situation and effectiveness of performance information in the Hang-Tag of functional outdoor jacket, Fashion Text Res J, 16(5), p800-810.

[https://doi.org/10.5805/SFTI.2014.16.5.800]

-

McCullough, EA., Kwo, MS., Shim, HS., (2003), A comparison methods for measuring water vapor permeability of fabrics, Meas Sci Technol, 14(8), p1402-1408.

[https://doi.org/10.1088/0957-0233/14/8/328]

-

Yoo, WS., (2016), Consumer perceptions, evaluations and attributes of outdoor wear differentiation, Fashion Text Res J, 18(1), p27-37.

[https://doi.org/10.5805/SFTI.2016.18.1.27]